根據國家關于水泥工業產業政策的要求,限期淘汰Φ3.0m以下的球磨機,允許保留Φ3.0m的球磨機。2003年前建設的水泥粉磨線,有很多是Φ3.0m的球磨機,生產能力低,水泥生產成本高,但淘汰更新的代價也比較大。本文以某水泥廠改造Φ3.0m×9m球磨機為案例,為Φ3.0m球磨機的水泥生產企業提供技改方案。

(20).jpg)

1、粉磨效率與球磨機規格的關系

從粉磨工序效率看,直徑大的球磨機帶起研磨體的高度高,勢能大,有利于沖擊破碎大塊物料,因此,在物料粗磨階段其破碎能力比小直徑的球磨機強。但大直徑球磨機的細磨效率相對低,因為細磨階段是研磨體與物料之間相對滑動摩擦粉磨的過程。決定這個過程效率高低的主要有兩個因素:

一是研磨體與物料的接觸面積,這主要取決于研磨體的尺寸和裝載量。裝載量越多,接觸面積越大;研磨體規格越小,接觸面積也越大。因此,細磨倉研磨體級配設計的原則一般根據磨機有效容積、進出細磨倉物料物理特性的要求,趨向大裝載量、微型研磨體方案。

二是研磨體與物料之間相對滑動的幅度,這與研磨體與物料的混合物隨磨機筒體旋轉形成的同心圓狀截面中心滯留區比例有關,直徑大的滯留區比例大,相對滑動量少,研磨效率低。盡管在磨內結構設計中增設了活化襯板,但實踐表明其改善幅度有限。同理,直徑小的球磨機對于大塊物料的破碎能力弱,但研磨效率高。

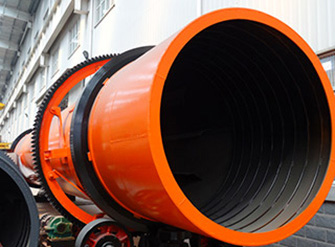

2、水泥磨對比球磨機具備的優勢

隨著水泥磨裝備的成熟及粉磨工藝技術的進步,水泥磨已成為當代水泥粉磨系統的必然選擇。水泥磨與球磨機形成的擠壓聯合粉磨系統工藝,隨著水泥磨,的大型化,經過水泥磨粉磨-粗分級-細分選以后的入磨半成品粒度大幅度下降,可實現100%降低到1.0mm以下,球磨機的沖擊破碎功能已幾乎完全被水泥磨取代。因此,在大型水泥磨配套球磨機的擠壓聯合粉磨工藝系統中,大直徑球磨機比小直徑球磨機所具有的破碎優勢不再突出,而小型球磨機比大型球磨機的研磨優勢更加突顯。在毫米級粉磨(將物料粒度從20~80mm粉碎到1.0mm以下)的粗磨階段,水泥磨“料層粉碎”原理具有球磨機“沖擊粉碎”原理無法比擬的比較優勢;在微米級粉磨(從80~100μm細磨到0~60μm)的細磨階段,小型球磨機的直徑小,無效粉磨的滯留區比例小,研磨效率高,具有大型球磨機無法比擬的細磨優勢。因此,采用大型水泥磨改造小型球磨機成為理想的粉磨系統技改之選擇。

.jpg)

水泥磨

3、水泥粉磨工藝流程

某水泥廠原有Φ3.0m×9m水泥粉磨閉路一套,水泥生產品種為P·O42.5水泥,臺時產量為40t/h,水泥粉磨平均電耗36.5kW·h/t,粉磨電耗較高。

結合工廠現有建設條件及存量設施、設備現狀,紅星礦山設備廠家提出實施增產節能改造,改造目標從現在的粉磨能力40t/h提高到75t/h;電耗從現在的水泥平均粉磨電耗36.5kW·h/t降低到水泥平均粉磨電耗30kW·h/t;將原有的閉路粉磨系統改為開路系統,磨前采用紅星廠家生產的水泥磨+靜態氣流分級機+下進風式專用動態高能選粉機等構成擠壓分選系統,將原料粒度從原始粒度全部降低到1.0mm以下,送入Φ3.0m×9m球磨機粉磨至成品的工藝方案。

擠壓粉磨工藝流程描述如下:

(1)料流:庫底配料秤→按比例配好的物料→庫底皮帶機→板鏈式提升機→水泥磨上方穩流稱重倉;稱重倉混合料→水泥磨→料餅提升機→氣流分級機→分級后粗的物料返回稱重倉;分級后細的物料→下進風式專用動態高能選粉機→分級后的粗粉返回稱重倉;分級后的細粉→旋風筒→空氣輸送斜槽→Φ3.0m×9m水泥磨(磨機改造成開路高能篩分磨)→磨尾提升機→空氣輸送斜槽→入庫提升機→水泥庫。

(2)氣流1:來自穩流稱重倉、水泥磨、料餅提升機→氣流分級機→下進風式專用動態高能選粉機→旋風筒→循環風機→大部分風返回氣流分級機;少部分風→收塵器→旁路風機→排入大氣。

(3)氣流2:Φ3.0m×9m球磨機→原磨尾收塵器→原磨尾排風機→排入大氣。

.jpg)

本文通過分析球磨機規格對粉磨效率的影響,并比較了水泥磨與球磨機的優劣特性,在水泥廠原有裝備的基礎上對水泥粉磨工藝進行了改進。該改進項目十分成功,使每臺設備都充分發揮作用,并且一最少的代價取得了節能、增產、增效的效果。紅星機器專業生產水泥磨,如需購買,請撥打咨詢熱線:0371-67772626。