近年國內對于硫化礦物的選別逐漸增多,浮選法是硫化礦選別的重要方法,而磨礦質量則是影響硫化礦浮選效率的關鍵。磨礦過程直接影響硫化礦物的表面形態與性質、礦漿的溶液化學性質和硫化礦物的浮選行為,進而影響硫化礦物浮選的指標。因此,本文就不同磨礦方式對硫化礦物的浮選效率的影響。

濕磨條件下磨礦介質對浮選的影響

大多數的硫化礦物都是良好的半導體,其浮選過程是一個復雜的電化學過程。在磨礦—浮選體系中,不同硫化礦物和磨礦介質在礦漿中的表面靜電位(腐蝕電位)不同,造成不同硫化礦物之間以及礦物與磨礦介質之間相互接觸時,發生迦伐尼電偶作用,靜電位較低的物質發生陽極氧化反應,而溶液中的氧在靜電位較高的物質表面發生陰極還原反應,對礦物的表面性質產生一定的影響。

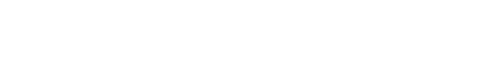

常見硫化礦物及鋼球在中性條件下測得的靜電位見下表。

由表1可知,與硫化礦物的靜電位相比,低碳鋼鋼球和鐵鎳合金鋼球的靜電位均低很多,表明在球磨機磨礦過程中由于形成迦伐尼電偶作用,劇烈的陽極氧化反應將在鋼球表面發生,同時氧的還原反應將在靜電位很高的黃鐵礦表面發生;此外,若黃鐵礦與其它硫化礦物處于電接觸狀態,則另一個硫化礦物的氧化將會被加速。

(1).jpg)

在硫化礦礦漿體系中,各種硫化礦物之間、磨礦介質與硫化礦物之間存在的伽伐尼電偶作用導致磨礦介質腐蝕,腐蝕形成的鐵的氧化物或氫氧化物吸附或沉積在硫化礦物表面將會顯著地影響硫化礦物的浮游行為。此外,其他金屬離子如Cu2+的氧化也將對其他硫化礦物的浮選產生影響。國內外在這方面已做了很多相關研究。

濕式磨礦過程是一個復雜的物理、化學和物理化學過程,磨礦—浮選過程產生的電偶腐蝕作用嚴重影響了硫化礦的浮選特征和硫化礦物間的選擇性分離。因此應深入了解硫化礦礦漿體系中的電偶腐蝕,盡量減少其在硫化礦物浮選分離過程中產生的影響。

.jpg)

干磨條件下磨礦介質對浮選的影響

干式磨礦是在礦石原始含水狀態下進行,磨礦時不再另補加水。在磨礦作業中,一般濕式磨礦是主要的磨礦方式,雖然濕式磨礦要比干式磨礦的效率高得多,但由前文可知,濕式磨礦過程中容易發生電化學腐蝕作用,結果是影響某些硫化礦的可浮性,直接惡化選別指標。此外,有研究表明,濕式磨礦比干式磨礦的金屬消耗量更多,其金屬消耗費用已接近甚至超過動力消耗費用。因此,研究干磨條件下磨礦介質對硫化礦浮選的影響意義重大。

硫化礦干磨時,其表面相對粗糙,含有大量微小的結構缺陷,而濕磨時表面相對較平整光滑。干磨產生的活性顆粒表面能加速顆粒的溶解和藥劑在顆粒表面的吸附,呈現出更高更穩定的負載泡沫和更快的浮選動力學。此外,如果干磨和濕磨結合,則能改善硫化礦的浮選動力學及最終的品位和回收率。

由此可見,干磨條件下,磨礦介質的機械力化學作用也會影響硫化礦的礦漿化學性質,進而影響選礦效果。

(1).jpg)

高壓輥終粉磨

高壓輥磨機是基于層壓粉碎理論而設計的一種新型節能粉碎設備。所謂層壓粉碎是指在有限的空間內大量顆粒聚集在一起,相互接觸,隨著壓力不斷增加,顆粒之間互相傳遞應力,當應力強度達到顆粒壓碎強度時,顆粒即開始粉碎。

近年來,隨著高壓輥磨機制造技術和控制水平的發展,尤其是輥面磨損問題的解決,加上其具有單位破碎能耗低、破碎產品粒度均勻、細粒級含量高、占地面積少、設備作業率高、簡化工藝流程、節約投資、降低操作維護費用、礦石適應性強等一系列優點,使其在礦物加工領域的應用逐漸擴大,尤其是用于金、鐵、銅、鉬等各種礦物的細碎或超細碎。但高壓輥磨機的這些應用只是集中在礦石的破碎階段,必須結合后續的球磨粉磨工藝才能使礦石中的目的礦物達到有效單體解離,而后方可進入選別作業分選富集,從而得到綜合利用。而高壓輥終粉磨是一種集高壓輥粉磨和風力分級等技術于一體的現代節能增產干法粉磨新技術,可以取代傳統的濕法球磨粉磨系統,減少了磨礦過程產生的一些難免離子對后續浮選的嚴重干擾,為硫化礦的高能浮選和綜合利用帶來新契機。

(9).jpg)

高壓輥終粉磨產品粒度分布和金屬量分布較均勻,其選礦回收率遠遠高于常規碎磨礦樣,所得銅銀粗精礦銅回收率為95.01%,銀回收率為94.04%。

可見,高壓輥終粉磨作為用于碎磨前景的一項節能技術,可以直接省略常規的球磨粉磨系統,不會對其產品產生磨礦因素的影響,進而可優化浮選環境,對浮選效果產生重要意義。

當今企業生產越來越重視節能降耗,高壓輥磨機因其能耗低、適應性強、破碎產品細粒級含量高、易于生產管理等優勢,未來在有色金屬礦山中將具有廣闊的發展前景。同時,由此發展的高壓輥終粉磨作為用于碎磨前景的一項節能技術,也是有研究價值。詳細的設備咨詢電話:0371-67772626。