隨著現代水泥技術的進步,采用煤矸石替代高鋁土成為水泥生產原料的重要配料方式,使用煤矸石破碎機先對原料進行粉碎,然后才能使用。本文,我們將就此問題進行深入研究。

水泥廠生產概況

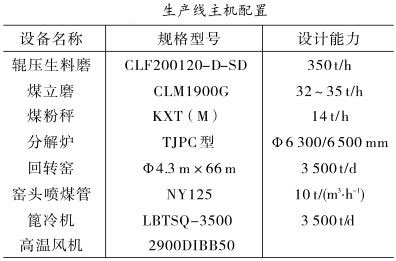

某水泥廠預分解窯水泥生產線在使用煤矸石配料前,采用石灰石、銅礦渣、砂巖、高鋁土四組分配料,回轉窯平均日產達3850t,3d熟料強度30MPa以上,28d強度58MPa以上,熟料綜合標準煤耗112kg/t左右,一噸熟料余熱發電27kWh左右。其發電量偏低的原因主要是系統C1筒廢氣出口溫度在290℃左右,低于系統的設計溫度340℃,嚴重制約了窯尾SP爐的產氣量。下表是該水泥生產線主機配置情況。

(7).jpg)

煤矸石的配料應用

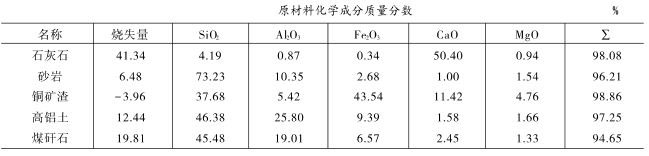

煤矸石是采煤和洗煤過程中排放的固體廢棄物,是一種在成煤過程中與煤層伴生的一種含碳量較低、比煤堅硬的黑灰色巖石。不同地域、不同礦點的煤矸石的化學成分有較大區別。公司采用當地煤礦篩選出的煤矸石進行應用試驗,其化學成分與高鋁土非常接近(見下表),且熱值相對穩定在6300kJ/kg左右,在配料上取代或部分取代高鋁土是完全可行的。目前公司采用煤矸石代替部分高鋁土的5組分配料方案,由于自動配料系統只能自動運算4組分配料,因此將銅礦渣采用固定外摻2%(其化學成分比較穩定)。經過多次調整配比,得到優化后的配料方案,見下表。

采用煤矸石配料系統變化

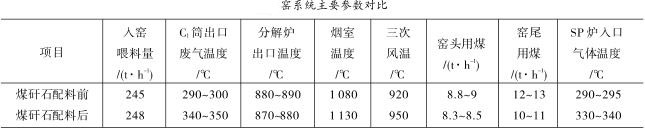

采用煤矸石代替部分鋁礬土配料前后(煤矸石摻量控制在6%左右)窯系統參數對比見下表。

從上表中可以看出:C1筒出口廢氣溫度上升了40~50℃,分解爐出口溫度穩定但略有下降;窯頭窯尾用煤可以立即減少0.5~2t/h。其他參數無變化。這主要是生料中摻入煤矸石,可燃成分在預熱器系統中燃燒后,使生料在進入分解爐前得到了較好的預熱和分解所致。

.jpg)

針對采用煤矸石配料后回灰量大、熱量控制不穩定的問題,公司采取了相應措施:加強了輔料堆場的均化;改造了C1筒內筒的長度,提高了C1筒收塵效率;為提高系統通風量,煙室拱頂直角改為斜角,下料斜坡澆注料從350mm減薄為250mm,增加了煙室通風面積;分解爐縮口直徑也由1950mm擴大到2050mm,以降低系統阻力。

采用煤矸石配料后,該燒成系統的運行指標均有很好的改善,見下表。

公司采用廉價的煤矸石取代鋁礬土配料生產普通硅酸鹽水泥熟料的實踐證明,廢棄煤矸石既是水泥熟料生產的原料,又是燃料,可較大程度地降低熟料生產成本,有較好的經濟效益和社會效益,值得推廣應用。

紅星機器專業團隊誠心為您服務

了解煤矸石破碎設備,制砂設備可直接點擊在線免費咨詢,紅星機器工程師免費為您設計生產方案,還能量身定制設備;有完善的售后服務,讓您的生產無后顧之憂。具體的水泥生產線咨詢電話:0371-67772626。