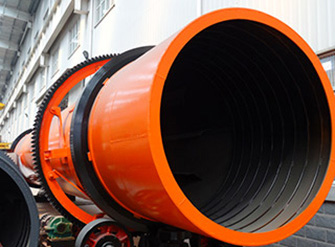

據了解,水泥粉磨系統電耗約占水泥生產總電耗的35%~40%,因此水泥粉磨系統對水泥生產的能耗影響極大,如何有效降低水泥粉磨過程中的能源消耗,是許多企業和設計院所十分關注的課題,對水泥工業節能減排意義重大。

與傳統水泥粉磨作業不同,在高能水泥粉磨工藝流程中,要求進入細磨倉的粉料在破碎倉必須要進行 度的破碎,要求水泥磨內隔倉篩分技術能夠實現小篩縫高的通過量,對進入細磨倉的粉料 徑、平均粒徑和粒徑分布必須有嚴格和合理的控制,使磨機水泥粉磨作業在破磨全分離的狀態下工作,細磨倉真正做到微介質高能研磨,實現水泥磨破碎倉和細磨倉效能分別較大化,從而實現磨機效能較大化。

采用高密度的研磨介質,可以明顯地提高水泥磨工藝的效率。這是因為高密度介質受更大重力的作用,介質與介質接觸時,產生更大的沖擊力和摩擦力。從而能夠更加有效的破碎或磨細處于兩介質之中的物料。鋼球的研磨效率大大高于陶瓷球。如果不能采用鋼球,使用陶瓷圓柱也要比使用陶瓷球好。一般情況下,裝球量為磨機容量的40%~50%,對多倉磨機而言,為磨倉容積的25%~33%。磨機的轉速率為76%~88%。

.jpg)

隨著新型節能水泥磨工藝的進一步發展和成熟,現有相當數量的企業水泥粉磨系統節能潛力很大,亟須升級改造。中國新材院水泥所通過對不同設備組合匹配的持續研究和跟蹤實踐,在對Φ3.2×13m預粉磨系統的升級改造時,將綜合節能的效果放在首位,同時兼顧改造費用、臺時產量等因素,把輥壓機與球磨機的裝機功率比控制在0.9~1.5之間,利用原直徑3.2×13m水泥磨與裝機功率比大于或等于0.9的大輥壓機組成新型高能聯合粉磨系統,能大大降低產品電耗;在不增加總產能的情況下,可以全部利用谷電生產,降低生產成本,從而使企業取得較好的經濟效益。

.jpg)

水泥磨免費咨詢電話:0371-67772626